高速PET瓶坯专用注塑机核心技术解析

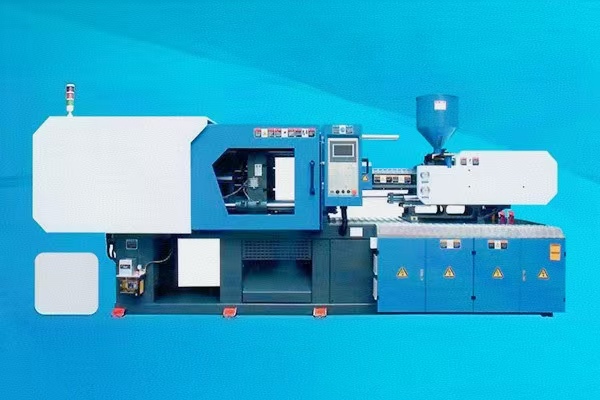

在饮料瓶、化妆品罐、食用油桶充斥日常生活的今天,这些PET包装容器背后,都离不开一种核心生产设备——高速PET瓶坯专用注塑机。面对全球每年千亿级的瓶坯需求,传统注塑机已难应对高效、低耗、高精度的生产挑战,新一代专用注塑机正以技术革新推动行业升级。

技术革新:多腔同步与高效冷却

现代高速PET注塑机的核心突破在于实现多腔同步成型与高效冷却:

●腔数跃升:主流机型支持48-96腔模具同步注塑,96腔系统每11秒可完成31400支瓶坯生产,每小时产能突破3万支。

●双级塑化设计:采用复式螺杆或独立双螺杆,在提高塑化效率的同时降低熔体温度波动,从源头减少瓶坯黄变和结晶不均问题。

●三工位冷却:机械手取坯后进入多工位冷却系统,配合冰水循环实现内外壁同步降温,将冷却时间利用率提升至85%,大幅缩短成型周期。部分机型通过超长均化段设计,使熔体均匀度提升40%,爆罐率降至0.01%以下。

能效革命:伺服系统显著降本

面对电费占生产成本15%-20%的压力,节能技术成为竞争焦点:

●伺服液压系统:先进机型采用双回路设计,塑化与开合模同步动作,比传统机型节电20%-30%。

●电液混合方案:融合电气与液压优势的机型,熔胶能耗可再降30%,单机年省电费数万元。

●热量循环利用:部分机型回收液压系统余热用于原料干燥,进一步压缩综合能耗。

智能控制:精度与稳定的保障

精密瓶坯生产要求参数控制达到极致:

●微米级动作精度:采用线性电位计控制合模行程,精度达0.1mm,确保模具保护与产品一致性。

●±1℃温控技术:PID算法精准调控热流道温度,避免PET降解导致的黄变,色值稳定在较低水平。

●远程互联功能:现代控制系统支持远程诊断功能,实时监测生产状态,减少意外停机。

产能跃升:速度竞赛的核心

速度是衡量设备价值的关键标尺:

●周期压缩至10秒内:先进机型在48腔15g瓶坯生产中,周期可低至10秒,日产量达41.47万支。

●整厂解决方案:“注塑机+模具+辅机”的交钥匙工程,单系统可替代多台普通设备,显著提升日产能。

●连续生产保障:采用耐高温液压油与精准温控的机型,支持24小时不间断运行,满足旺季订单需求。

高速PET瓶坯专用注塑机已从单一设备进化为集成塑化、成型、冷却、控制的精密系统。其价值不仅体现在产能的跃升,更在于通过能耗控制与智能管理,将瓶坯单支成本压缩至极限。随着轻量化包装与循环经济的推进,这类融合速度、精度、绿色三位一体的设备,正成为包装行业供应链韧性的核心支柱,也是企业从成本竞争红海突围的关键利器。

相关资讯

做好这几个检查,让你的塑料注塑机液压系统不生病! 2023-08-30

做好这几个检查,让你的塑料注塑机液压系统不生病! 2023-08-30 影响果筐注塑机热塑性塑料成型收缩的因素 2023-06-28

影响果筐注塑机热塑性塑料成型收缩的因素 2023-06-28 二手伺服节能注塑机的选择指南 2023-06-14

二手伺服节能注塑机的选择指南 2023-06-14 立式注塑机常见的报警原因和报警排除方案 2023-09-19

立式注塑机常见的报警原因和报警排除方案 2023-09-19 果筐专用注塑机注塑速度设置方法 2023-11-23

果筐专用注塑机注塑速度设置方法 2023-11-23 混双色注塑机运行卡顿的原因 2024-05-14

混双色注塑机运行卡顿的原因 2024-05-14 潮湿天气高速薄壁注塑机的保养措施 2024-03-07

潮湿天气高速薄壁注塑机的保养措施 2024-03-07 高速PET瓶坯专用注塑机核心技术解析 2025-07-15

高速PET瓶坯专用注塑机核心技术解析 2025-07-15 混双色注塑机安装要点,一次讲清楚! 2024-06-28

混双色注塑机安装要点,一次讲清楚! 2024-06-28 开启低压薄壁高速注塑机的详细步骤 2023-10-31

开启低压薄壁高速注塑机的详细步骤 2023-10-31